走進德國工廠 體驗工業4.0中計算機系統集成的神奇力量

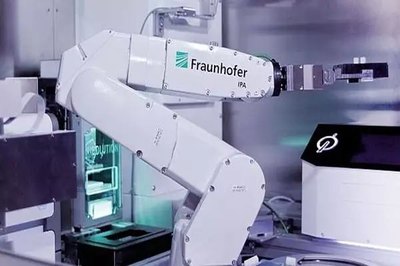

在德國的一家現代化工廠里,工業4.0不再是一個遙遠的概念,而是觸手可及的現實。走進車間,首先映入眼簾的并非傳統流水線上忙碌的工人,而是一排排智能機器人和自動化設備,它們通過高度集成的計算機系統協同工作,仿佛一場精密的交響樂。這里,計算機系統集成是工業4.0的核心驅動力,將生產、物流、管理各環節無縫連接,展現出前所未有的效率與靈活性。

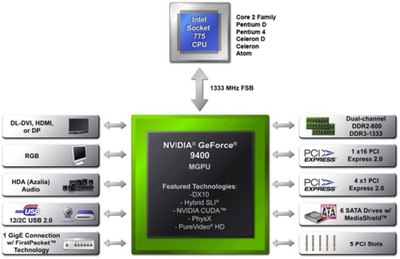

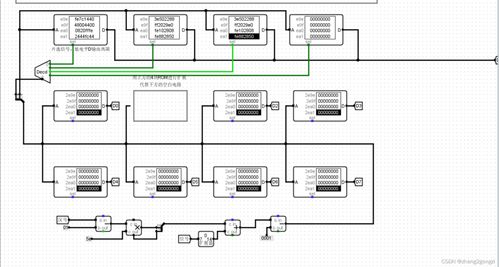

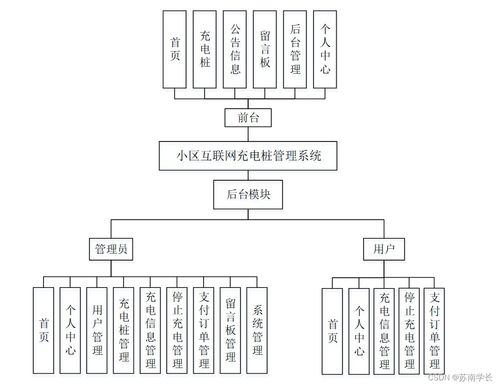

在生產線前端,傳感器實時采集設備運行數據,通過物聯網(IoT)傳輸到中央控制系統。這個系統集成了企業資源計劃(ERP)、制造執行系統(MES)和供應鏈管理(SCM)等軟件,形成一個“數字孿生”模型。操作員只需在控制室的大屏前輕點幾下,就能監控整個生產流程:從原材料入庫到零件加工,再到成品裝配,每一步都可視化、可優化。當某臺機器出現異常時,系統會自動診斷并觸發維護請求,甚至能預測潛在故障,提前安排檢修,避免停機損失。

更神奇的是個性化定制生產。通過計算機系統集成,客戶訂單可直接對接生產線——系統實時解析需求,動態調整機器參數,讓同一條流水線能同時生產不同規格的產品。例如,一輛汽車的車身顏色、內飾配置,都能在幾分鐘內完成切換,而傳統工廠可能需要數小時的重調。這種柔性制造不僅縮短了交付周期,還大幅降低了庫存成本。

在物流環節,自動導引車(AGV)穿梭于倉庫與車間之間,它們由集成系統智能調度,根據實時生產數據自主規劃路徑。物料補給、半成品轉運全自動化,人力只需在關鍵節點進行監督。這一切的背后,是云計算、大數據和人工智能的深度融合:系統分析歷史數據,優化生產排程;機器學習算法不斷改進工藝,提升良品率。

走出工廠時,不禁感慨工業4.0的神奇——它不僅是機器的升級,更是通過計算機系統集成,實現了人、機、物的全面互聯。德國工廠的實踐表明,這種集成化智慧生產正重塑制造業的未來:更高效、更綠色、更貼近用戶需求。而對于全球產業而言,這場變革才剛剛開始,其潛力無限,值得每一個探索者深入體驗。

如若轉載,請注明出處:http://www.dongfengnissan.cn/product/47.html

更新時間:2026-01-06 00:21:57